SpectorのUSAカスタムショップ

SpectorのUSAカスタムショップ

ニューヨーク州スルーウェイとSPECTOR社の新しいUSAカスタムショップを結ぶ国道28号線は、歴史あるニューヨーク州ウッドストック郊外にあり、その滑らかな曲線と輪郭は、同社のクラシックNSモデルのベースを彷彿させるものがあります。SPECTOR社創立45周年記念事業の一環として、同社の施設見学に招かれました。

SPECTOR社にとって、この記念すべき年は、モダンで人間工学に基づいたユニークなデザインによって、大手メーカーと肩を並べるまでになった小さなスタートアップ企業の軌跡を振り返り、敬意を表する機会なのです。また、開発、改良、革新、顧客満足を着実に実現するために、献身的なスタッフとオペレーションのアップグレードによって、日々前進を続けています。

SPECTOR GUITARS(スペクター・ギターズ)は1976年、スチュアート・スペクター氏とアラン・チャーニー氏によってブルックリン木工協同組合で設立されました。その1年後、協同組合の隣人で家具のデザインをしていたネッド・スタインバーガーが、ベースのデザインを提案しました。

彼は「形は機能に従う」という美学を生かし、スチュアート氏がすでに使っていたネックスルー構造のボディに、人間工学に基づいた滑らかなカーブのボディを組み合わせてNS-1を誕生させ、1979年には2ピックアップのNS-2も発表しました。ピアノのような澄んだ音色、独特のうなり、パンチの効いたアクティブ・ピックアップ、そして弾き心地の良さで、瞬く間に定番の楽器となりました。

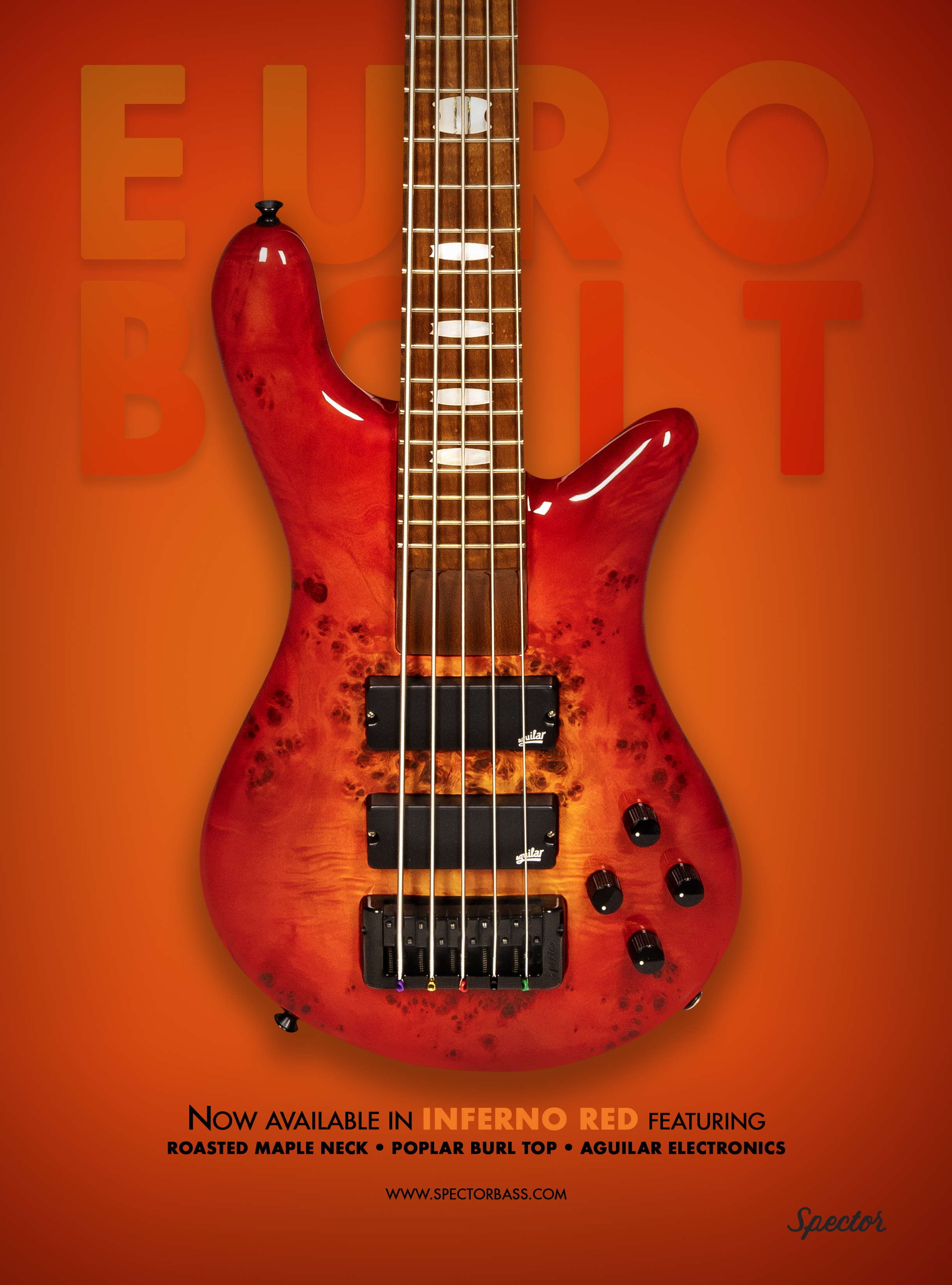

A Superbloom Finish

A Superbloom Finish

SPECTORは2種類のベースラインを展開し、スティング、ダグ・ウィンビッシュ、グラハム・マビー、イアン・ヒル、ガイ・プラット、ルディ・サルゾ、アレックス・ウェブスターなどのプレイヤーがSpectorを使用して、幅広いジャンルの時代を超えたレコーディングやコンサートでそのベースラインを奏でています。

SPECTORは、80年代にSPECTOR/KRAMER、90年代にSTUART SPECTOR DESIGNと進化し、2000年代には再びSPECTORに戻りました。2015年にはKORG USAが米国とカナダでの販売を引き継ぎ、2019年にはKORGが同社を買収し、現在はSPECTOR MUSICAL INSTRUMENTS(スペクター・ミュージカル・インストゥルメンツ)として知られています。 この買収で重要だったのは、カスタムショップを国道28号線沿いのより大きな施設に移転したことです。ここでSPECTORは、NS Neck Through、NS Bolt On、CodaBassを製造して、その他のラインは海外で製造されています。

1階のワークスペースをじっくりと見学した後、2階の広々としたロフトで、グローバル・ブランド・マネージャーのジョン・スティッペル氏、U.S. セールス & アーティスト・リレーションマネージャーのテイラー・マクラム氏、マーケティングマネージャーのジェフ・シュライナー氏、生産マネージャーのウィリアム・デヤング氏とSPECTORの現在と未来について語り合いました。

左から:ウイリアム・デヤング、テイラー・マクラム、ジェフ・シュライナー、ジョン・スティッペル

左から:ウイリアム・デヤング、テイラー・マクラム、ジェフ・シュライナー、ジョン・スティッペル

この工場には、伝統の転換期が感じられます

ジョン・スティッペル氏(以後ジョン)

その通りです。数年前、KORG USAがSPECTORを買収したときから、私たちはその遺産を見つめ、象徴的なブランドとデザインをどう現代化するか、より信頼でき、より良い音と演奏を実現するためにどうするか、と問い続けてきました。

古いモデルとの比較や、形状や製造技術の調査、そして製造方法を改善するために様々な個所に小さな変更を加えてきました。また、ヨーロッパ、韓国、インドネシアの生産ラインで、異なるスケールの長さやボルトオン設計を提供するなど、国外での活動も行っています。

しかし、ここで起こっていることは、より洗練されたものであり、ウィルがそれを後押ししています。NSをより完成度の高いものにするために、私たちは決して諦めたくありません。

ウィリアム・デヤング氏 (以後ウィル)

私たちは、先人から学び、それを活かして次のレベルへと進化させています。

楽器には、固有の形と音がありますが、そこには継続的な改良の伝統もあります。

所有者が変わったり、演奏者の視点が変わったりすることで、デザインは長年にわたってさまざまな調整がなされてきました。そして、現代の製作技術や道具も歴史を変えてきました。

私たちはその流れを引き継ぎ、決して停滞することのないようにしたいのです。私たちはより安定した、より効率的な楽器を作るために、他に実施できることはないのか自問自答しています。私たちは、プレーヤー達がまだ想像したこともないようなことを提供しようと常に努力をしています。

テイラー・マクラム氏 (以後テイラー)

エキゾチックウッドの使用や様々なトップとバックの組み合わせの実験など、使用する素材をアップデートすることで、スペクターは新しい領域に踏み込めていると思います。以前は、ウォールナットのボディ、メイプルのネック、パウフェロ・フィンガーボード、EMGピックアップで知られていましたが、今では他のエキゾチックウッドも織り交ぜながら、いろいろな材料の組み合わせを挑戦しています。もちろんスチュワートとネッドが造り上げたエッセンスはそのまま活かしています。

ウィル

テイラーの言うとおり、クラシックなデザインに新しい木材を導入することは、とてもエキサイティングなことです。再生レッドウッド、バックアイバール、スワンプアッシュなど、どの木材もすでに柔軟性のある楽器に、異なる音色を与えてくれるのです。その結果、私たちはより多くの経験を積み、お客さまが求める音色を導き出すことができるようになったのです。

お客様が何を求めているかを理解することが、SPECTORにとって重要な要素なのですね

ジェフ・シュライナー氏(以後ジェフ)

それが私たちのメイン・ミッションです。現役のベーシストが夢のベースを手に入れるために、多くのお金と時間を費やしていることを強く認識しているので、彼らが望んでいたサウンド、フィーリング、体験を実現する楽器を提供したいのです。SPECTORを見て、聴いて、インスパイアされることがよくあります。感情的なつながりを物理的な作品に再現する方法を見つけるのは、大変なプロセスそして旅なのです。そして、最終的にそれは人々と共有できる贈り物となるのです。

テイラー

仕上げに対する依頼は時にとても抽象的になったりします。例えば、熱帯魚や風景画の写真を送ってきて、それを再現できないかと言われることもあります。それを一流の楽器に仕上げることができるのは、とても凄いことです。我々の優秀なスタッフには自由な発想で実験をしてもらえています。例えば「今日の午後1時間を使って、ステインブロックを選んで、何か新しいこと、クレイジーなことをやってごらん」と指示を出したりします。クリス・ハイツマンはそうやって “インターステラー “ルックを生み出し、今では私たちのスタンダードな仕上げのひとつになりました。

ジョン

ジェフが言ったように、ほとんどの場合、お客様は私たちのベースのサウンドやフィーリングをよくご存知で、それを求めていらっしゃるのだと思います。しかし、ビジュアル面でもそうですが、さまざまな木材やハードウェア、ピックアップやエレクトロニクスの選択肢と、我々のクラシックなサウンドと組み合わせることで、お客様のニーズに合わせた無限の組み合わせが可能なのです。

SPECTORブランドの再構築は、他にどのような方法があるのでしょうか?

ジョン

全体的にコツコツと改善を進めながら、露出を増やして情報発信していこうと考えています。1年半ほど前に、新しいウェブサイトとソーシャルメディア・チャンネルを立ち上げました。そこでは、ウッドライブラリー(別記事参照)にアクセスでき、ショップから発信される情報を紹介し、スペクターの有名アーティストやレコーディングの様子など、会社の歴史も掲載しています。また、ホールには写真室があり、あらゆるものを保存しています。今座っているこの部屋はショールームとして、クリニックやイベントにも使えるようにする予定です。また、階下にはスプレーフィニッシングのエリアなどを拡張する予定です。

テイラー

ダグ・ウィンビッシュのようなベテランから、ザ・ウォーニングのアレハンドラ・ヴィラレルのような新人まで、アーティスト側としては、素晴らしいロースター(登録アーティスト名簿)を受け継ぐことができたのは幸運でした。スペクターといえば、こんなベースがあるんだ、というイメージを広げていきたいと思っています。また、私が入社した当時は、一般の方や初中級者の方へのブランドの認知度が、プロフェッショナルの評価と全く一致していないことに気づきました。一流のベーシストや一流のプロデューサー、エンジニアに聞くと、彼らのスタジオにはSpectorが置いてあることが多いのですが、「あのベースはすごい」とか「フェラーリみたいだ」とか言われるんですよ。私はそういったギャップを埋めたいです。NSはいつまでも近未来的でありたいと常々思っています。その新鮮な外観が、ブランドを再活性化し、プッシュしてくれるのです。

ジョン

これからの鍵は、私たちの適応力と柔軟性です。私たちは、あらゆる方法で楽器を改良しています。ニューヨークのカスタムショップから、最高峰のSpector Bassを提供することに専念しています。

森の中の散歩道

一階

一階

Spector Bass USA Custom Shopの広大な1階は、以前は園芸用品の工場だったこともあり、木の見た目、感触、香りがそこかしこに漂っています。

私はジョン、ウイリアム、ジェフが主催するツアーに参加し、ジェフの信頼するカメラで本記事の主要な写真を撮影しました。

途中、クリス・ハイツマン氏(工場長)、ジョン・コレクオフ氏(生産管理者、熟練ルシアー)、コリン・アルムクイスト氏(特殊生産、成形、染色)、ジャスティン・スミス氏(一般生産、CNCオペレーション)、ケイシー・スコービー氏(財務オペレーションアナリスト)、パット・ハリントン氏(一般生産、木工)、アダム・ストゥテンブルグ氏(最終組立、セットアップ)にも遭遇しました。

ステップ1:ウッド・ライブラリー

Buckeye Burl ボディ材

Buckeye Burl ボディ材

ベース製作の最初のステップは、SPECTORのウェブサイトからアクセスできる「ウッド・ライブラリー」での木材選びです。ここで実際に使用するボディ材を確認し、選択することができます。木材は、メインルームの一角にある充実した木材保管庫に保管されています。

「我々は2ピース・ボディを採用していますが1ピース・ボディも提供しています」とジョンは説明する。

「トップ材は一般的に人気が高いフィギュア加減が高く派手なものを採用し、バック材は音色を重視します。バック材にはレッドウッド、スワンプアッシュ、エンプレスウッド(別名:ポローニア)を使っています。ただし、お客様のリクエストによってアルダー、マホガニー、シダー、シカモアなども使用することもあります。」

「トップ材については、過去Spectorでは伝統的にソリッドウォールナットやソリッドメイプルが使われてきました。これらは素晴らしい音色で、今でも根強い人気がありますが、最近では、バックアイ、スポルテッドメイプル、メイプルバール、レッドウッドやそれらに似たような木材を使うことが多くなりました。」

「トップ材は、しばしば演奏者の最初のインスピレーションとなります。指板、エレクトロニクス、裏板は、演奏者が求める音色やレスポンスによって決定されます。ステインやカラーの選択は、トップ材からヒントを得ます。木材によって、ステインやテクニックとの相性があるからです。」

キルテッドメープルボディ材

キルテッドメープルボディ材

SPECTORは、コンスタントな木材の調達に取り組むために、各従業員が分担して木材を調達しています。その中には、数年前にスチュアート・スペクター氏が見つけた、ニューヨークの古い貯水槽から再生された木材も含まれています。

ステップ2:ネック材

ステップ2は、同じく木材保管庫にあるネック材の準備です。

ウィル 「まず、ビレットを2枚のネック材に切り分けます。それぞれのブランクには、カーボンファイバーのロッドを通すための複数のスロットが設けられます。この工程は安定性を高めるためにとても重要です。NSのボルトオンのオプションもありますが、私たちはほとんどすべての製品で34インチか35インチのネックスルーを採用しています。」

加工前のネック材

加工前のネック材  スリーピースローストメープルネックのブランク

スリーピースローストメープルネックのブランク

「ハードロックメイプルの3ピースビレットを使い、適切な長さと形状に削り出しています。もうひとつのオプションは、キャラメル色が美しいローストメイプル3ピースネックになります。ロースト加工は、木材が長い年月をかけて自然に乾燥する過程を再現したものです。そうすることで、木がより自由に共鳴し、振動することができるようになります。」

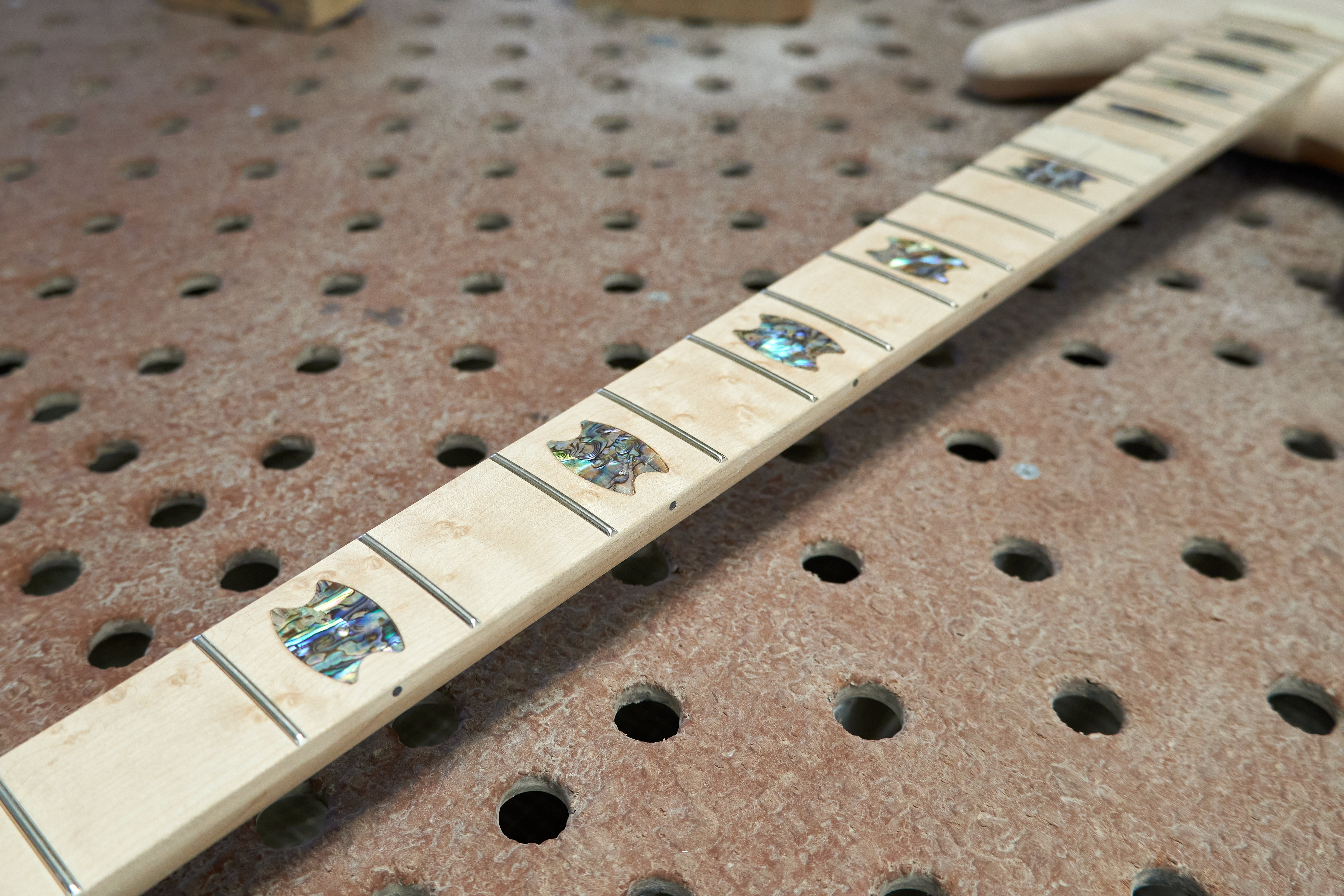

ステップ3: 指板材の選択

ペールムーン・エボニー指板

ペールムーン・エボニー指板

ステップ3は指板材の選定です。こちらも多くの選択肢があり、木材保管庫にきれいに貯蔵されています。

ジョン 「指板には、通常パウフェロを使います。スチュアートが当初から、ずっとそうしてきました。さらに、エボニー、ペールムーンエボニー、メイプル、バーク入りメイプル(木の内側に樹皮が付着しているもの)なども用意されています。それぞれの指板は、異なるレスポンス、フィーリング、トーンを提供します。」

ステップ4: ボディとネックの製作

指板材

指板材

Carving Wings

Carving Wings

ステップ4では、メインルームの後方半分でボディとネックの形を作成します。上下のボディ材を含む四角いブロックがウイングに接着され、クランプで圧着されます。その後、CNCマシーンで削り出します。この時点で、ウイングの輪郭とアールとボディの曲線が彫り込まれ、コントロールキャビティが削り出されて、レジストレーションポイント(ネックに取り付けるための穴)が追加されます。NSのボディの中には、穴を多めに開けて重量を軽減させているものもあります。

指板とネックの圧着

指板とネックの圧着

その後、CNCマシーンでインレイ・スロットやアングル・ヘッド・ストックを含むネック部分が削り出します。 デヤング 「最初からアングル・ヘッド・ストックを採用したのは、より良いブレークアングルと弦のテンションを確保するためでした。ナットとブリッジの両端でのブレークアングルは、適切なテンションとトーン、そして楽器の性能を最大限に引き出すために不可欠だと感じています。」

ウイングの裏側

ウイングの裏側

ステップ5 ワークデスク工程

ワークデスク上で

ワークデスク上で

ステップ5では、ボディとネックはメインルームの前半分にあるワークデスクエリアに移動します。ボディ・ウィングは手作業でサンディングされ、ネックは手作業でレベル調整、そしてインレイ、フレット仕上げが行われます。

デヤング 「我々はフレットの溝を指板の端まで切らず、フレットのタングを削って、フレットがはみ出さないようにするポケットド・フレットを採用しています。」「また、パウフェロやエボニーを指板に使ったフレットレスベースも提供していて、フレットラインを入れたり、入れないブランクな指板を選択をして頂けます。」

次に、ボディウィングをネックピースに接着してから、ベースをサンディングし、ブリッジとピックアップ用のスペースを確保します。

デヤング 「ブリッジをNSボディの放射状の表面にフラットにマウントできるように、ボディにポケットを確保しています。」

指板加工

指板加工

ステップ6: ステイン&フィニッシュ

Shorelineフィニッシュ用にステイン加工中

Shorelineフィニッシュ用にステイン加工中

ステップ6では、組み立てられたベースはメインルームからすぐの場所にあるステインルームに運ばれ、長いラックに収められます。

スティッペル 「ステインとフィニッシュは、スペクターがこの十数年で飛躍的に進歩した技術です。最近は “スーパーフェードブラックステイン “と呼ばれているものをよく使っています。これは、木のフィギュアをより美しく見せるためにサンディングしたものです。また、この部屋では、木の色が濃すぎる場合や、より均一性が必要な場合は、木の漂白も行います」。

ステイン加工作業

ステイン加工作業

「木材の16分の1程度までしか浸透しない木部漂白剤を2回塗ります。その後、ステインを1回または複数回塗り、仕上がりのイメージに合わせてサンディングを行い、ツートンカラーに仕上げます。その後、クリアコートのグロススプレー仕上げに出しますが、これも近々ここでできるようになります」。

テイラーの目を見張るような仕上げについて、彼はこう続けます。「お客様が何かを思い浮かべることはよくあります。テイラーがアーティストと仕事をするときは、『この色が好きなんだけど、これに合う木の種類を教えて』と聞かれることもあります」。

ヘッドストック

ヘッドストック

「ヘッドストックや指板のインレイをカスタムメイドすることで、楽器のイメージをさらに高めています。また、他の楽器を見たときに参考にされることもあるようです。ボディ外側をブルー、内側をスポルテッドメイプルで仕上げたショアライン、メイプルバールの上にグリーンとイエローを配したスーパーブルーム、インターステラーやインフェルノレッドなど、ユニークなフィニッシュのモデルもあります。一番うれしいのは、販売先から『御社の仕事に惚れ込みました!何でも良いので送ってください!』と言われたときです。そうして我々はゼロから仕上げを創り出す資格がもらえるのです」。

ステイン加工後

ステイン加工後

ステップ7 セットアップルーム

ステップ7では、建物の西端にあるステイン・ルームの先にある部屋で、最後の魔法がかけられます。グロスフィニッシュのスプレーを終えたベースは、ハードウェアとエレクトロニクスが装着され、アダム・ストゥーテンバーグがセットアップを施します。

パーツはカスタムメイドや独自設計のものから、有名メーカーのオプションまで多岐にわたります。

ハードウェアにはスペクター仕様のゴトー製チューナー、ブリッジはスチュアート・スペクターとネッド・スタインバーガーが設計したオリジナルのブラス製製品を発展させたものです(現在はスペクター仕様のアルミ製またはブラス製製品をヒップショット社が製造)。 インプットジャックはSwitchcraft、ストラップロックはDunlopが製造しています。 弦はラ・ベラがスペクター社独自の配合で製造していますが、顧客が他のブランドをリクエストすることも可能です。プリアンプは80年代初頭からHAZラボラトリーズが製造しています。

ハードウェアにはスペクター仕様のゴトー製チューナー、ブリッジはスチュアート・スペクターとネッド・スタインバーガーが設計したオリジナルのブラス製製品を発展させたものです(現在はスペクター仕様のアルミ製またはブラス製製品をヒップショット社が製造)。 インプットジャックはSwitchcraft、ストラップロックはDunlopが製造しています。 弦はラ・ベラがスペクター社独自の配合で製造していますが、顧客が他のブランドをリクエストすることも可能です。プリアンプは80年代初頭からHAZラボラトリーズが製造しています。

セットアップ中

セットアップ中

スチュアート・スペクターとロブ・ターナーが提携し、スペクターがEMGを採用した最初のブランドの1つとなって以来、依然として人気の高いEMGピックアップに適したボイシングにセットアップするが可能です。 その他、Aguilar、Bartolini、Fishman Fluenceピックアップや、Darkglass Tone Capsuleオンボードプリアンプも選択可能です。NSベースはブラスナット、CodaBassはコンポジットナットを採用しています。

完成したNS-2を手にするコリン・アルムクイスト氏

完成したNS-2を手にするコリン・アルムクイスト氏

「仕上げのチェック、ビビり防止のためのフレット面の水平確認、ハードウェア、弦、ピックアップ、エレクトロニクス、ナット、トラスロッドのテンション、キャビティのシールドのチェック、そして最後に全体の演奏性と美観を確認するなど、ここでは何段階もの品質管理が行われています」とStippellは説明する。 「すべての楽器に9人の目が行き届き、全員がカスタマーカードにサインをします。そして、出荷ラベルを作成し、出荷します。」

Superbloom, Inferno Red, and Interstellar finishes

Superbloom, Inferno Red, and Interstellar finishes